AINavi 全新功能 | NaviFlow

MLCC 檢測挑戰與應對策略

隨著市場需求日益多樣化,製造環境中也出現了產品和瑕疵種類的多樣化情況,這使得單一產品需要根據不同特性制定多重檢測標準已成為產線的常態。以被動元件 MLCC(多層陶瓷電容器)為例,檢測規格需要同時考量電極體和陶瓷體兩個區域,每個區域都有不同的瑕疵類型和檢測標準,這使得過去需要串接多個模型來應對其複雜和精細的檢測要求。

然而,傳統的多模型串接架構存在幾個技術瓶頸:

1. 複雜的前處理:

MLCC產品的表面特徵包括陶瓷體和電極體兩部分,這兩者背景顏色差異明顯,且不同區域的瑕疵特徵具有高度相似性。例如,陶瓷體上的刮痕和電極體的金屬紋路可能會造成誤判。為了減少模型學習的複雜度,需要進行影像前處理和區塊裁切。若單一模型進行檢測,可能會因為過度檢測而造成不必要的損失,而頻繁的影像前處理任務也會增加系統的CPU負擔。

2. 相似卻不同的瑕疵:

陶瓷體上的凹痕和髒污瑕疵在外觀上十分相似,若使用同一個模型來進行檢測,效果往往不佳,無法有效提高準確率。

3. CT延遲與效能瓶頸:

在同一張圖片中,可能會有多達十種以上的瑕疵,這樣需要經過多個 AI 模型或 AOI 機台的識別。這不僅影響檢測速度,還會導致模型效果不理想,並增加維護成本。

NaviFlow | 突破多模型串接瓶頸的創新方案

為了解決以上挑戰,偲倢在 AINavi 平台上推出了 NaviFlow 功能,透過視覺化介面,使用者可以輕鬆地以拖放方式設計檢測流程,解決了多模型串接、複雜影像前處理及模型維護等問題。

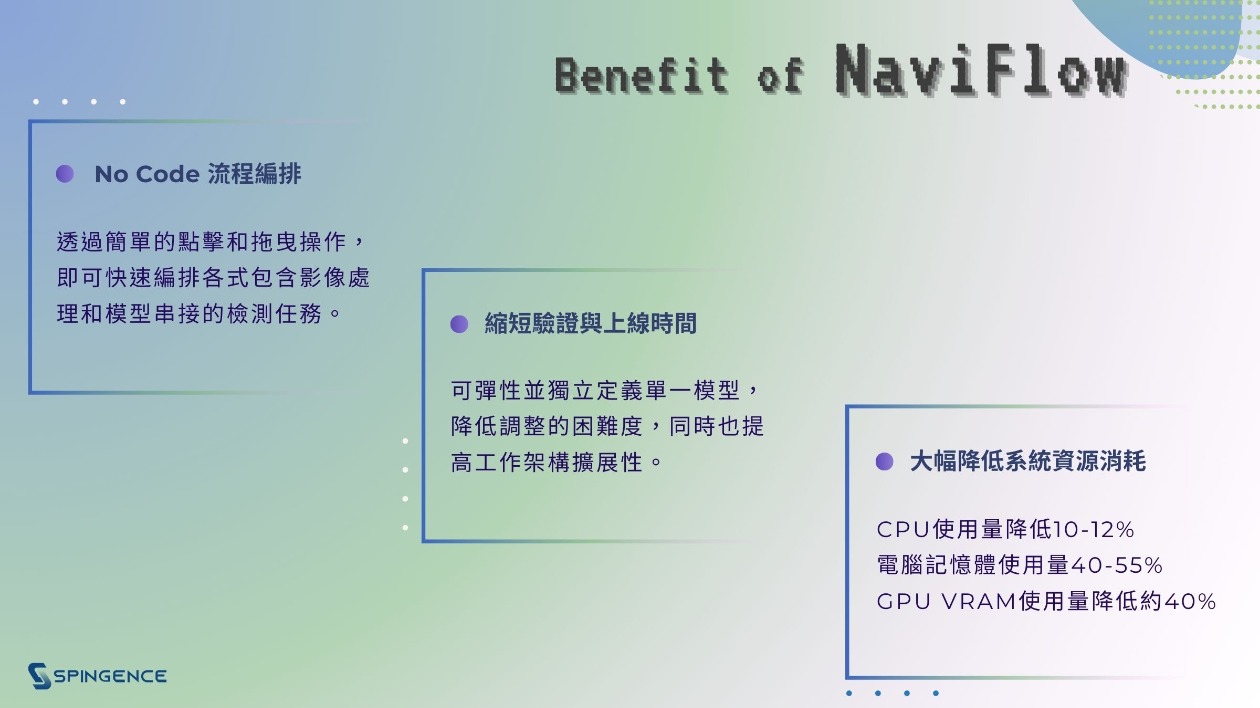

1. No Code 流程編排:

使用者無需具備編程經驗,只需簡單的點擊和拖曳,即可快速編排各種檢測任務,包括影像前處理、多模型演算法和後處理控制,極大降低了操作難度。

2. 縮短驗證與上線時間:

通過 NaviFlow 的模型串接,單一模型可以被獨立管理,降低微調、訓練集及參數調整的困難度。此外,未來擴展性也得以提升,若模型效果未達預期,問題能夠迅速發現並解決,CT 時間也將有機會減少 20-25%。

3. 提高系統資源效率:

NaviFlow 的優化能顯著降低系統資源使用,根據串接模型數量及前後處理任務數的不同,GPU VRAM 使用量有機會減少達 50%,電腦記憶體使用量則降低 40-55%,。這些改進有效提升硬體效能,進一步減輕系統負擔。

歡迎與偲倢科技聯繫,了解如何將AINavi導入您的產線,提升檢測效率,並讓 NaviFlow 將 AI 模型串接變得簡單省力。我們將協助您實現更快速、精確的智能製造,提升競爭優勢,開創更多商業價值。