依據歐盟施行的個人資料保護法,我們致力於保護您的個人資料並提供您對個人資料的掌握。 我們已更新並將定期更新我們的隱私權政策,以遵循該個人資料保護法。請您參照我們最新版的 隱私權聲明。

本網站使用cookies以提供更好的瀏覽體驗。如需了解更多關於本網站如何使用cookies 請按 這裏。

案例文章

15.03

2023

AINavi 助力連接器製造商,建立設備自主能力、大幅提升檢測效率

連接器代工廠以更嚴苛的標準追求產品品質

消費電子產品迭代速度相當快速,尤其智慧型手機市場素來處於競爭激烈的態勢,手機品牌大廠為了提升客戶黏著度,在產品設計上追求設計時尚、功能強大、外型輕薄外,在生產製造上亦用越來越嚴苛的標準來要求代工廠,以確保交到消費者手中的產品都具有優秀品質。

連接器是智慧型手機至關重要的零件之一,眾所皆知手機電池容量有限,需要透過充電維持正常運作,而連接器作為充電的媒介,其品質將影響充電速度、電池壽命、手機熱度和安全性等,皆是消費者體驗重要的環節,為此連接器代工廠更加正視於連接器的整體品質維護,攜手品牌贏得消費者青睞。

連接器是智慧型手機至關重要的零件之一,眾所皆知手機電池容量有限,需要透過充電維持正常運作,而連接器作為充電的媒介,其品質將影響充電速度、電池壽命、手機熱度和安全性等,皆是消費者體驗重要的環節,為此連接器代工廠更加正視於連接器的整體品質維護,攜手品牌贏得消費者青睞。

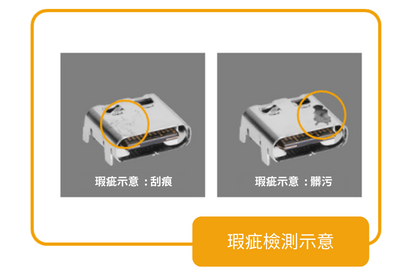

人工目檢外觀瑕疵的三大問題

連接器的品質管控有層層關卡,從尺寸檢測、防水檢測、插拔離測試到外觀瑕疵檢測,前端的幾項檢測都已經能夠做到自動化,唯有外觀瑕疵檢測還有許多製造商是維持人工目檢的方式進行。原因在於,連接器的外觀瑕疵檢測是一項複雜度較高的工程,由於連接器同時有金屬和塑膠兩種材質,各有不同瑕疵,導致瑕疵的種類多且複雜,如果使用自動光學檢測設備( AOI )的話,可能會有許多瑕疵檢測不出來,也必須在一條產線安排平均5-10位目檢員進行複檢,並且只能與終端客戶指定的AOI設備商配合,多數連接器製造商在審慎評估後,最終還是維持以人工目檢的方式進行外觀瑕疵檢測。

但是人工目檢的背後其實存在著三個問題 :

●檢測品質不穩定 :

每個目檢員基於經驗或其他因素,使其對瑕疵的定義不完全相同,同樣一種瑕疵可能有些人會放行、有些人卻會判為不良品,相對影響產品的品質穩定度。

●成本問題 :

產線末端的人工目檢支出是控制生產成本最關鍵之處,若能降低便可有效管控成本。

●缺工風險高 :

大量目檢員的背後,不單只是成本問題,在少子化、缺工現象日益加劇的情況下,也會對產線運作穩定度造成影響。

在發現上述的痛點後,現為國際知名消費電子品牌的某連接器製造商決定導入AI進行產品外觀瑕疵檢測,取代既有人工目檢流程,一來除了可以減少作業人力,降低缺工問題對生產進度的影響之外,還能提高出貨品質,與終端客戶建立信賴度更深的合作關係。

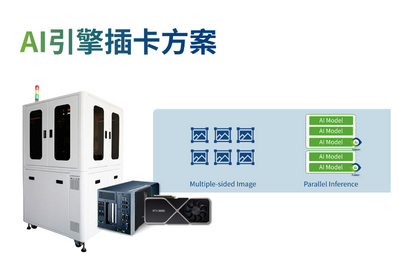

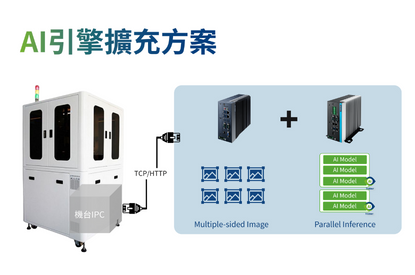

以 AINavi 結合研華 AI 主機,整合既有 AOI 機台,推動外觀瑕疵檢測自動化

該連接器製造商在多方評估後,決定先於耳機contact plug、Type C充電埠、Type C 傳輸線等產品線導入AINavi整合原有的AOI機台進行全自動檢測。由於終端手機品牌客戶的需求量大,因此連接器製造商很重視生產週期時間(Cycle time)及檢測速度,要求每件產品的瑕疵辨識流程要在1秒-1.6秒間完成,而AI主機的穩定度與效能就顯得相當重要。因此,偲倢科技的AINavi搭配研華的硬體設備合作,不只能滿足客戶對效能的要求,亦能避免不必要的硬體投資,達到最好的運行效益。

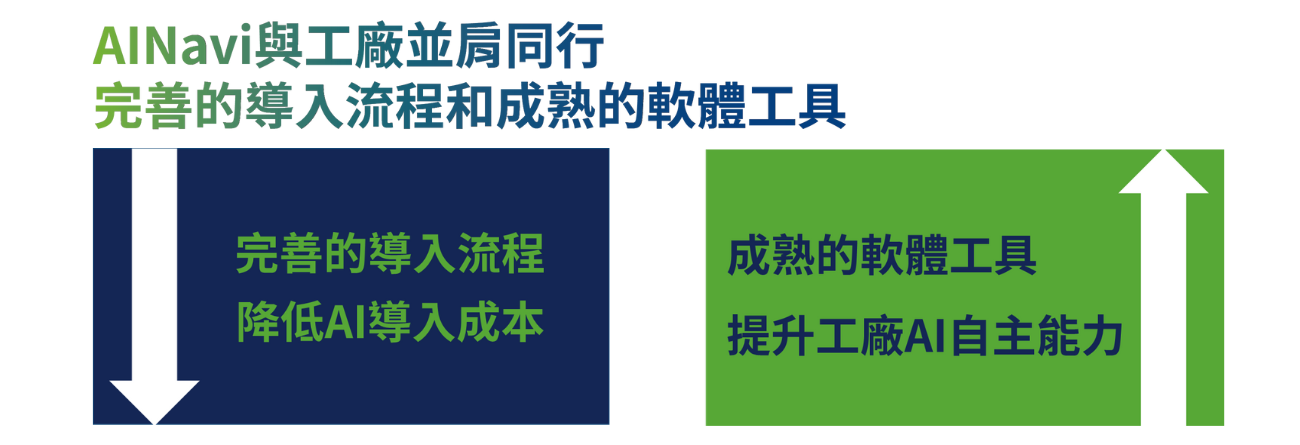

AINavi 瑕疵檢測軟體二大效益:降低成本、建立設備自主能力

在導入AINavi後,最大的效益莫過於因其可以做到漏檢率1%以下及機台良率95%以上,省去了原先目檢員的人力配置,降低生產成本及預防可能的缺工影響;此外,日後若希望其他產品線的外觀瑕疵檢測也能自動化作業,亦不必受限於手機品牌客戶指定的AOI設備供應商,也可以運用AI人工智慧達到自動化檢測目的,握有設備自主能力。

而隨著AI技術的普及發展,目前有越來越多製造業者在產線上導入AI應用,期待能降低成本、提高生產效率和品質,但製造業導入AI應用後能否如預期般發揮成效及成效高低,並不完全取決於底層演算法,更重要的是AI與既有產線作業流程的整合度,及現場人員能否具備AI自主能力,才是最大化AI導入成效的關鍵。